魚皮抽出マリンコラーゲンの問題点 |

先ほどからメリットばかりあげましたが、問題点もあります。それは、「臭い」です。魚皮から抽出しますので、皮に肉が残っていたら魚臭さが残ります。すり身天ぷらなどの水産加工品に使う場合は特に問題ありませんが、石けんやお菓子等その他の加工品に利用する場合には魚臭さがマイナスになります。

そこで、大学と共同研究を行い、脱臭について検討した結果、粉末状の活性炭を使うことで脱臭できることがわかりました。

|

魚皮抽出マリンコラーゲンの製品化 |

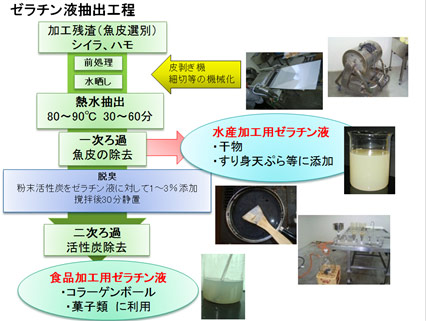

図3 ゼラチン抽出工程 図3 ゼラチン抽出工程

ゼラチン抽出技術自体は簡単で各加工場でも作れるものです。この技術を活用してもらうため、研修を行っていますが、実際に使っている加工場は少ないのが現状です。通常業務で加工品を作る中、コラーゲンを取る時間的な余裕がないとの意見を聞き、それなら、県内にある程度の量を作れる業者があれば、利用しやすいのではないかと考えました。

作業工程は図3のとおりです。 |

製品化のための課題:作業工程の機械化 |

|

まず前処理として、皮をきれいにする作業があります。皮に魚肉が残っていると魚臭の原因になるためです。実験室では手作業で行っていた作業を機械化しました。機械は皮はぎ機、たこ洗い機、イカそうめん機の従来の加工機器を利用できました(図4)。

|

|

図4 前処理の機械化

|

製品化のための課題:脱臭処理のシステム化と品質分析 |

抽出した後に脱臭のための作業工程を入れました。水産加工品に使う場合は魚臭が気になりませんので、脱臭しなくても十分です。しかし、菓子類や石けん等に使う場合は脱臭をした方がよりよい製品が作れます。大学と共同研究で臭い成分の分析を行った結果、粉末活性炭を使うと魚臭を抑えることができました。

これで水産加工物以外の商品へも使うことができます。

|

製品化のための課題:加工品の開発 |

最後に抽出したゼラチン液を添加したみりん干しを試作しました(図5)。コラーゲンが入っていない干し物は焼いた時に身割れが起こり、食感がパサパサしていました。一方、コラーゲンを添加した干し物は身割れがなく、食感がしっとりしたうえにツヤがあって味が濃くなりました。

干し物は、身割れがないことやツヤがあることは良い評価となります。コラーゲンを添加することで加工品の品質を向上することができました。

|

図5 みりん干し試作品

コラーゲン添加物

コラーゲン0.5%添加

コラーゲン1%添加

|